MES системы

сергей рылов

к.т.н., эксперт по автоматизации производства,

Школа Fine Start

В данной статье рассмотрим

специализированные программные комплексы, которые предназначены для решения задач оперативного планирования и управления производством.

Итак, начнём!

Что такое MES?

Для повышения конкурентоспособности производители вынуждены одновременно ускорять вывод новой продукции на рынок и увеличивать прозрачность и гибкость производства, оптимизировать прогнозирование и планирование, снижать объемы отходов и складских запасов, уменьшать время простоев; вместе с тем гарантируя оптимальное качество и эффективность производства по всем подразделениям.

Достижение этих целей требует интегрированной информационной инфраструктуры, которая помогает координировать производство в глобальном масштабе, в том числе в режиме реального времени.

Подобная координация затрагивает спецификации, оборудование, технологические процессы, организационные процедуры, тесты качества и персонал производства.

Сегодня на рынке присутствуют системы, служащие для сквозного повышения производительности производства, начиная с цехового уровня.

Они называются Системами Оперативного Управления Производственными Процессами — MES (Manufacturing Execution Systems), и обычно рассматриваются как уровень, объединяющий бизнес-системы (например, ERP) и системы управления технологическими процессами.

Международная ассоциация поставщиков решений для промышленных предп-риятий MESA (Manufacturing Enterprise Solutions Association) дает следующее определение MES:

- «Система оперативного управления производственными процессами (MES) — это динамическая информационная система, обеспечивающая эффективное исполнение производственных операций. Используя точные и актуальные данные, MES регулирует, инициирует и протоколирует работу предприятия в соответствии с происходящими событиями

- Набор функций MES позволяет управлять процессами производства с момента выдачи заказа на производство и до момента выпуска готового изделия. MES предоставляет наиболее важную информацию о производственной деятельности для предприятия и всей цепочки поставок посредством двустороннего взаимодействия»

Обычно MES-решение решает следующие задачи:

- распределение и контроль статуса ресурсов

- диспетчеризация производственных заказов

- сбор данных, управление качеством

- управление техническим обслуживанием

- анализ производительности

- составление производственных расписаний

- контроль документов

- управление трудовыми ресурсами

- координация технологических процессов и отслеживание готовой продукции

Преимущества MES

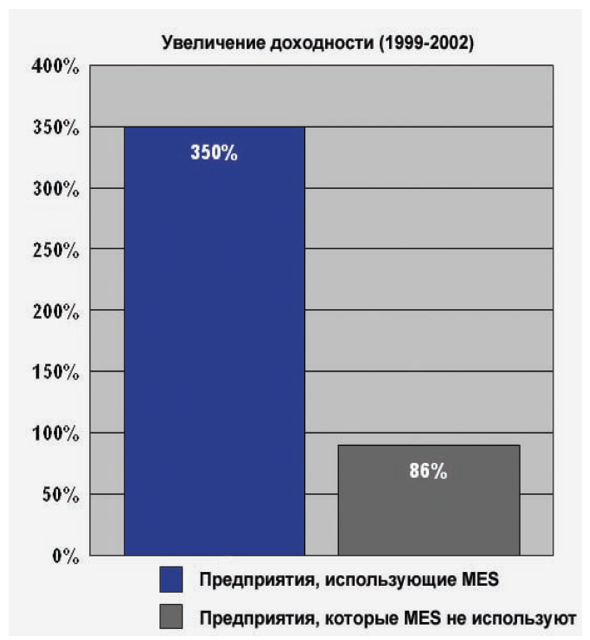

Множество исследований, проводимых различными аналитиками рынка и консалтинговыми фирмами, показывают, что MES обеспечивает существенные преимущества в повышении доходности, продуктивности и производительности технологических процессов для предприятий, использующих MES, по сравнению с теми предприятиями, которые этого не делают.

По данным статистики MES обеспечивает:

- снижение продолжительности цикла производства в среднем на 45%

- сокращение времени ввода данных, обычно на 75% или более

- сокращение количества незавершенной продукции в среднем на 24%

- снижение объема бумажной отчетности между сменами в среднем на 61%

- сокращение времени освоения новой продукции в среднем на 27%

- сокращение ненужной бумажной документации в среднем на 56%

- сокращение объема брака в среднем на 18%

В исследовании, проведенном журналом Industry Week, была проанализирована производительность предприятий, использующих MES, и предприятий, не использующих подобные системы. С 1998 по 2002 год было опрошено 106 американских производителей с целью определения наиболее эффективного предприятия США. Более половины заводов — изготовителей с лучшей производительностью используют системы оперативного управления производством (MES).

Этот анализ представляет надежные доказательства того, что MES — системы для предприятий обеспечивают значительные преимущества по производительности.

Доходность предприятий с MES была в 4 раза выше по сравнению с предприятиями без MES (Рис. 1).

Было показано, что системы MES повышают:

- продуктивность;

- технологическую эффективность.

Кроме того, MES влияет на следующие факторы:

- увеличение производственной культуры предприятия;

- развитие инициативности служащих.

Интересен тот факт, что использование ERP выше (72.4%) среди компаний с MES, чем среди тех, которые не используют MES (60.4%).

Также большинство предприятий, использующих одновременно ERP и MES, улучшили показатели прибыли на 413%, что в 4,3 раза больше по сравнению с предприятиями, использующими только ERP (которые улучшили показатели на 96,%).

Рис.1. Доходность предприятий в зависимости от использования MES

За три последних года предприятия, использующие MES, показали более высокую производительность и смогли достичь большего сокращения затрат на производство, материалы и энергию, чем те предприятия, которые не используют MES.

Независимо от размера предприятия, области промышленности, типа процесса, других программных систем или рационализаторских предложений, предприятия, использующие MES, показали более высокую производительность, чем другие.

Системы Оперативного Управления Производством могут повышать доходность, продуктивность и эффективность производства и помогать людям на их рабочих местах.

Стандарт ISA — 95 для систем MES

Стандарт ISA-95, разработанный ISA (Instrumentation, System and Automation Society — Сообществом контрольно-измерительных приборов, систем и автоматизации) и ANSI (American National Standards Institute — Национальный Институт Стандартизации США), определяет терминологию и модели, используемые в интеграции MES-систем, определяющие следующие составляющие, как необходимые для разработки эффективной MES-системы:

- программные функции

- физическая модель производственных мощностей

- производственные и бизнес-процессы

ISA — 95 позволяет применить простую общую модель рабочих процессов к основным областям производства. Полученная модель имеет широкие рамки, что позволяет конечным пользователям применять ее для определения требований, а поставщикам — для составления системных описаний.

Цель стандарта состоит в том, чтобы сократить риск, стоимость и ошибки, связанные с внедрением систем уровня предприятия и систем управления производственными операциями, которые легко взаимодействуют и объединяются. Стандарт может также использоваться для уменьшения усилий, связанных с реализацией новых типов продукции.

Для достижения этих целей стандартом предусмотрена общая модель функционирования производства. Эта модель предоставлена, чтобы помочь в определении возможных действий и в идентификации ролей, связанных с этими действиями. Определенные в модели действия не подразумевают какую-либо конкретную организационную структуру систем, программного обеспечения или персонала.

Различные предприятия могут иметь различную организацию ролей и их назначение персоналу или системам. Эта модель описывает не организационную структуру предприятия, а общую структуру задач и потоков информации на предприятии.

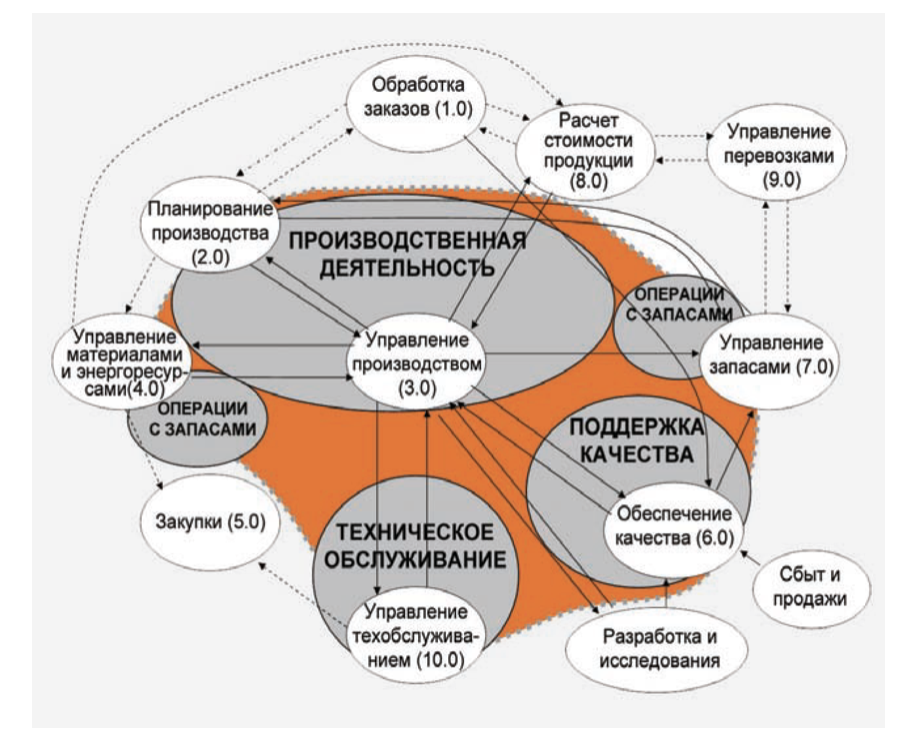

По стандарту ISA — 95, функции, находящиеся внутри закрашенной оранжевым цветом области (Рис.2), относятся к MES уровню.

На основании этой модели стандартом ISA — 95 выделены 4 основных направления и зоны ответственности MES уровня:

- управление производством

- управление качеством

- управление обслуживанием и ремонтами

- управление запасами

Использование этой сегментации позволяет применять простую общую модель рабочих процессов к основным областям производства.

Рис.2. Направления и зоны ответственности MES по стандарту ISA — 95

Также в стандарте ISA — 95 описываются типовые задачи, которые должны решаться на каждом из этих 4 направлений MES. Эти задачи не относятся к какой-то конкретной реализации MES, а является универсальным подходом к построению систем данного класса.

По стандарту ISA — 95, MES — система должна быть в состоянии отвечать по каждому направлению на следующие вопросы:

- что делать? (описание результата деятельности)

- что может быть сделано? (определение доступных ресурсов для достижения результата)

- когда и что делать? (определение расписания исполнения)

- когда и что было сделано? (контроль результатов исполнения).

Благодаря этому разбиению, пользователь может детально описать необходимые производственные и бизнес-процессы, связанные с решением MES задач.

На схеме Рис.3 — представлена реализация данных 4 вопросов для решения задач производственного направления MES уровня.

Каждая окружность на Рис.3 представляет набор действий, выполняющихся на производстве в ответ на требования уровня бизнес-управления. Это значит, что продукт класса MES должен иметь модули, реализующие функциональность, необходимую для ответа на эти требования.

ISA — 95 все шире признается в качестве мирового стандарта для систем оперативного управления производственными процессами MES (Manufacturing Execu-tion System), на который потребители могут полагаться для защиты собственных вложений в MES.

Рис.3. Состав задач, которые должна выполнять MES система

Интеграция с ERP

Для того, чтобы МES система качественно функционировала на предприятии необходима ее тесная связь с корпоративной ERP. В стандартном варианте MES и ERP системы соединяются по следующим направлениям:

- ввод и формирование нормативно-справочной информации (НСИ)

- планирование производства

- производственный учет

- складской учет

- сбыт

MES системы известных производителе

SIMATIC IT (SIEMENS) —

- это продукт для построения MES систем от Siemens, позволяющий выполнять комплексное моделирование производственных процессов, точно определять их возможности и получать данные с ERP уровня и уровня производства в масштабе реального времени

- это позволяет выполнять более эффективное управление производством и повышать его гибкость

GE Proficy Manufacturing Execution Systems (General Electric) — это набор решений, которые могут трансформировать ваш производственный бизнес с помощью инсайтов и интеллекта, основанных на интеграции данных, Промышленном Интернете вещей (IIoT), машинном обучении и прогнозной аналитике.

Объединяя цифровой мир с физическим миром производства, Proficy MES может обеспечить целостное управление производительностью для современного подключенного предприятия.

Российские передовики MES — производства

Это продукты многолетней работы трех научных центров разработки систем этого класса — из городов Москва (система «ФОБОС», http://www.mesa.ru), Орел (система «YSB.Enterprise.Mes», http://www.orel.ru/jsb) и Уфа (система «PolyPlan», polysoft@ufanet.ru).

- «ФОБОС» рассчитана на крупные и средние машиностроительные предприятия

- «YSB.Enterprise.Mes» выросла из деревообрабатывающей промышленности и ориентируется на средние и нижние сектора

- Система «PolyPlan» имеет меньший состав функций MES, но позиционируется как система оперативно-календарного планирования для автоматизированных и гибких производств в машиностроении

Сергей Рылов

К.Т.Н., ЭКСПЕРТ ПО АВТОМАТИЗАЦИИ ПРОИЗВОДСТВА, ШКОЛА FINE START

Более 10 лет опыта инженером по автоматизации, инженером-программистом АСУ ТП и инженером-проектировщиком АСУ ТП в разных отраслях промышленности.

Принимал участие в таких крупных проектах автоматизации, как проекты ГУП «Мосгортранс» и ОАО "Линде Газ Рус".

Заинтересовала статья?

Освоить востребованную профессию в сфере автоматизации производства вы можете в Школе Fine Start. Узнайте детали в каталоге наших профессий